Industri Air Minum Dalam Kemasan (AMDK) di Indonesia terus menunjukkan potensi yang sangat menjanjikan. Sebagai kebutuhan pokok yang esensial bagi seluruh lapisan masyarakat, permintaan terhadap air minum yang higienis, praktis, dan terjamin kualitasnya tidak pernah surut. Peluang ini menarik minat berbagai kalangan, mulai dari pengusaha Depot Air Minum Isi Ulang (DAMIU) yang ingin meningkatkan skala bisnisnya, Badan Usaha Milik Desa (BUMDes) yang bertujuan memberdayakan ekonomi lokal, hingga investor strategis yang membidik pasar dengan permintaan stabil.

Namun, di balik potensi keuntungan yang besar, terdapat kompleksitas regulasi, teknis, dan finansial yang harus dinavigasi dengan cermat. Mendirikan pabrik AMDK bukanlah sekadar investasi pada mesin dan bangunan; ini adalah komitmen untuk memproduksi pangan olahan yang tunduk pada pengawasan ketat dari pemerintah demi melindungi kesehatan konsumen. Kegagalan dalam memahami dan memenuhi setiap persyaratan dapat berujung pada penolakan izin, kerugian finansial, dan terhentinya operasional.

Laporan komprehensif ini disusun sebagai panduan utama bagi para calon pengusaha di industri AMDK. Dengan pendekatan yang terstruktur dan mendalam, laporan ini akan mengupas tuntas setiap tahapan krusial, mulai dari fondasi perencanaan bisnis, labirin perizinan yang terintegrasi, standar mutu produk yang tak bisa ditawar, skema proses produksi yang efisien, hingga proyeksi finansial yang realistis. Tujuannya adalah untuk membekali para pemangku kepentingan dengan pengetahuan yang dibutuhkan untuk membangun bisnis AMDK yang tidak hanya legal dan menguntungkan, tetapi juga berkelanjutan dan tepercaya di mata konsumen.

Fondasi Bisnis AMDK: Dari Studi Kelayakan hingga Sumber Air Berkualitas

Keberhasilan dalam industri AMDK tidak dibangun di atas spekulasi, melainkan di atas fondasi perencanaan yang matang dan aset paling fundamental: sumber air baku yang unggul. Tahap awal ini seringkali menjadi penentu utama keberlanjutan dan profitabilitas jangka panjang sebuah pabrik. Keputusan yang diambil pada fase ini akan berdampak langsung pada biaya investasi, efisiensi operasional, dan kualitas produk akhir.

Langkah Kritis Pertama: Menyusun Studi Kelayakan (Feasibility Study) yang Komprehensif

Sebelum mengalokasikan modal dalam jumlah signifikan, langkah pertama yang tidak boleh dilewati adalah penyusunan studi kelayakan atau feasibility study. Dokumen ini bukan sekadar formalitas, melainkan sebuah cetak biru strategis yang memvalidasi kelayakan ide bisnis dari berbagai sudut pandang. Studi kelayakan yang solid akan menjadi landasan untuk pengambilan keputusan, perencanaan finansial, dan bahkan untuk menarik investor atau mendapatkan pendanaan.

Komponen-komponen utama yang harus dianalisis secara mendalam dalam studi kelayakan meliputi:

- Analisis Pasar & Persaingan: Evaluasi ini mencakup ukuran pasar, tren permintaan, dan demografi konsumen di wilayah target. Penting untuk mengidentifikasi siapa saja pemain utama di pasar, baik skala nasional maupun lokal, serta memahami strategi mereka. Analisis perilaku konsumen, seperti preferensi terhadap merek atau jenis kemasan tertentu, juga menjadi bagian krusial untuk merumuskan strategi pemasaran yang efektif.

- Analisis SWOT: Sebuah kerangka kerja terstruktur untuk mengevaluasi Strengths (Kekuatan), Weaknesses (Kelemahan), Opportunities (Peluang), dan Threats (Ancaman) yang spesifik bagi rencana bisnis AMDK yang akan didirikan. Analisis ini membantu mengidentifikasi keunggulan kompetitif dan mengantisipasi potensi risiko.

- Proyeksi Finansial: Pada tahap awal ini, perlu dibuat estimasi kasar mengenai kebutuhan investasi awal (CAPEX), biaya operasional (OPEX), proyeksi pendapatan, dan potensi margin keuntungan. Proyeksi ini akan menjadi dasar bagi penyusunan proposal usaha dan analisis finansial yang lebih rinci di tahap selanjutnya.

- Analisis Regulasi Awal: Melakukan pemetaan awal terhadap kerangka perizinan yang kompleks. Mengidentifikasi izin apa saja yang diperlukan akan membantu dalam menyusun jadwal dan anggaran proyek secara lebih akurat. Topik ini akan dibahas secara mendalam pada bagian selanjutnya.

Jantung Produk Anda: Mencari dan Memverifikasi Sumber Air Baku

Kualitas produk AMDK secara secara tidak langsung terikat pada kualitas sumber air bakunya. Keputusan dalam memilih sumber air akan memberikan pengaruh signifikan pada cita rasa produk, citra merek, dan yang terpenting, biaya produksi. Sumber air baku yang berkualitas buruk akan memerlukan investasi yang jauh lebih besar untuk sistem pengolahan dan teknologi filtrasi, yang pada akhirnya meningkatkan biaya modal awal (CAPEX) dan biaya operasional (OPEX) secara berkelanjutan. Oleh karena itu, investasi waktu dan sumber daya di muka untuk menemukan sumber air terbaik adalah strategi mitigasi risiko finansial jangka panjang.

Kriteria Pemilihan Lokasi Pabrik:

Pemilihan lokasi pabrik harus mempertimbangkan beberapa faktor strategis secara simultan:

- Kedekatan dengan Sumber Air: Idealnya, pabrik berlokasi sedekat mungkin dengan sumber air berkualitas untuk meminimalkan biaya transportasi air baku dan mengurangi risiko kontaminasi selama pemipaan.

- Aksesibilitas Logistik: Lokasi harus memiliki akses yang mudah untuk truk pengangkut bahan baku (seperti kemasan botol, galon, dan kardus) dan untuk distribusi produk jadi ke pasar.

- Kesesuaian Tata Ruang: Lokasi harus sesuai dengan Rencana Tata Ruang Wilayah (RTRW) setempat dan diperuntukkan bagi zona industri. Ini merupakan syarat awal untuk mendapatkan Izin Mendirikan Bangunan (IMB) atau Persetujuan Bangunan Gedung (PBG).

Metode Verifikasi Kualitas dan Kuantitas Air:

Setelah calon lokasi dan sumber air teridentifikasi, proses verifikasi yang ketat menjadi wajib hukumnya.

- Verifikasi Kualitas (Quality): Ini adalah tahap yang tidak dapat ditawar. Sampel air dari sumber harus diuji di laboratorium terakreditasi untuk dianalisis berdasarkan parameter fisika, kimia, dan mikrobiologi. Hasil uji ini akan dibandingkan dengan standar yang ditetapkan oleh pemerintah, terutama Peraturan Menteri Kesehatan (Permenkes) No. 2 Tahun 2023 BAB II tentang Standar Baku Mutu Air Minum. Sumber air yang ideal berasal dari mata air pegunungan atau lapisan akuifer dalam yang jauh dari potensi pencemaran industri maupun domestik.

- Verifikasi Kuantitas (Quantity): Ketersediaan air harus dipastikan dapat memenuhi kapasitas produksi pabrik secara berkelanjutan, bahkan di musim kemarau. Untuk mendapatkan data yang akurat mengenai potensi air bawah permukaan, metode profesional seperti survei Geolistrik dapat digunakan. Metode geofisika ini mampu mengevaluasi karakteristik akuifer dan memberikan estimasi volume air yang tersedia di bawah permukaan tanah, memastikan pasokan jangka panjang untuk operasional pabrik.

Panduan Lengkap Perizinan: Menavigasi Regulasi Pabrik AMDK di Indonesia

Memasuki industri AMDK berarti memasuki ranah usaha yang diawasi secara ketat oleh pemerintah. Proses perizinan adalah tahapan paling krusial, kompleks, dan seringkali menjadi tantangan terbesar bagi calon pengusaha. Kesalahan dalam menavigasi alur birokrasi ini tidak hanya menyebabkan penundaan, tetapi juga dapat berakibat pada penolakan izin secara permanen. Pemahaman yang mendalam mengenai kerangka hukum modern, yaitu Online Single Submission Risk-Based Approach (OSS-RBA), adalah kunci untuk melalui proses ini secara efisien.

Memahami Kerangka Hukum: KBLI 11051 dan Status “Risiko Tinggi”

Setiap kegiatan usaha di Indonesia diklasifikasikan berdasarkan Klasifikasi Baku Lapangan Usaha Indonesia (KBLI). Untuk industri produksi Air Minum Dalam Kemasan, kode yang relevan adalah KBLI 11051 – Industri Air Kemasan. Kode ini spesifik untuk air minum yang dijual dalam kemasan bermerek dan berbeda dari KBLI 11052 yang diperuntukkan bagi Depot Air Minum Isi Ulang (DAMIU).

Berdasarkan Peraturan Pemerintah (PP) Nomor 5 Tahun 2021 tentang Penyelenggaraan Perizinan Berusaha Berbasis Risiko, KBLI 11051 dikategorikan sebagai kegiatan usaha dengan Tingkat Risiko Tinggi. Status “Risiko Tinggi” ini memiliki implikasi fundamental terhadap proses perizinan:

- Pelaku usaha tidak cukup hanya memiliki Nomor Induk Berusaha (NIB).

- Pelaku usaha wajib memperoleh Izin yang harus diverifikasi dan disetujui oleh kementerian/lembaga terkait sebelum dapat memulai kegiatan operasional dan komersial.

- Proses verifikasi untuk mendapatkan Izin tersebut melibatkan serangkaian pemenuhan standar, audit lapangan, dan inspeksi fasilitas yang ketat.

Dengan kata lain, Izin Edar dari Badan Pengawas Obat dan Makanan (BPOM) bukanlah titik awal, melainkan puncak dari serangkaian izin prasyarat yang harus dipenuhi secara berurutan. Kerangka “Risiko Tinggi” inilah yang menjadi mesin hukum yang menggerakkan seluruh rantai perizinan yang saling bergantung.

Tahapan Perizinan: Hal yang Wajib Berdasarkan Urutan Prioritas

Proses perizinan pabrik AMDK bukanlah daftar tugas yang bisa dikerjakan secara acak. Ini adalah sebuah jalur kritis (critical path) di mana setiap izin menjadi prasyarat untuk izin berikutnya. Mengabaikan urutan ini akan menyebabkan aplikasi ditolak dan memaksa pengulangan proses dari awal. Berikut adalah peta jalan perizinan yang disusun berdasarkan urutan prioritas.

Fase 1: Fondasi Legalitas Badan Usaha dan Merek

Tahap ini membangun dasar hukum bagi entitas bisnis Anda. Tanpa fondasi ini, tidak ada izin lain yang dapat diproses.

- Pendirian Badan Usaha: Usaha AMDK harus berbadan hukum resmi, umumnya dalam bentuk Perseroan Terbatas (PT) atau Persekutuan Komanditer (CV). Proses ini dimulai dengan pembuatan Akta Pendirian di hadapan notaris, yang di dalamnya harus secara spesifik mencantumkan “Industri Air Minum Dalam Kemasan” sebagai bidang usaha. Akta ini kemudian harus mendapatkan pengesahan dari Kementerian Hukum dan HAM (Kemenkumham).

- Pendaftaran Merek (HAKI): Sebelum memproduksi atau bahkan mengajukan izin lain, merek produk harus didaftarkan terlebih dahulu ke Direktorat Jenderal Kekayaan Intelektual (DJKI) Kemenkumham. Tanda terima pendaftaran merek adalah dokumen wajib yang akan diminta saat pengurusan SNI dan BPOM. Langkah ini krusial untuk melindungi aset intelektual merek Anda dari peniruan.

- Pengurusan Nomor Induk Berusaha (NIB): Setelah badan usaha sah berdiri, langkah berikutnya adalah mendaftar di sistem OSS (oss.go.id) untuk mendapatkan NIB. NIB berfungsi sebagai identitas tunggal pelaku usaha dan sekaligus menggantikan izin lama seperti Tanda Daftar Perusahaan (TDP) dan Angka Pengenal Impor (API). Pastikan KBLI 11051 dipilih dengan benar saat pendaftaran.

Fase 2: Izin Lokasi, Lingkungan, dan Sumber Daya Air

Setelah legalitas dasar terbentuk, fokus beralih ke perizinan yang terkait dengan lokasi fisik pabrik dan penggunaan sumber daya alam.

- Izin Tata Ruang & Bangunan: Pembangunan pabrik memerlukan Izin Mendirikan Bangunan (IMB) atau penggantinya, Persetujuan Bangunan Gedung (PBG). Izin ini hanya dapat dikeluarkan jika lokasi pabrik sesuai dengan rencana tata ruang daerah setempat, yang mungkin memerlukan dokumen Advice Planning (AP) dari dinas terkait.

- Izin Lingkungan: Ini adalah izin krusial yang menilai dampak operasional pabrik terhadap lingkungan. Bergantung pada skala produksi dan potensi dampaknya, izin ini bisa berupa UKL-UPL (Upaya Pengelolaan Lingkungan Hidup dan Upaya Pemantauan Lingkungan Hidup) untuk skala menengah, atau AMDAL (Analisis Mengenai Dampak Lingkungan) untuk skala besar. Dokumen Izin Lingkungan yang telah disetujui adalah prasyarat wajib untuk mengurus izin-izin selanjutnya.

- Izin Usaha Industri (IUI): Sebagai kegiatan manufaktur, pabrik AMDK wajib memiliki IUI yang juga diproses melalui sistem OSS.

- Surat Izin Pengambilan Air (SIPA): Ini adalah izin vital yang menjadi “nyawa” dari pabrik AMDK. SIPA dikeluarkan oleh instansi tingkat provinsi, seperti Dinas Energi dan Sumber Daya Mineral (ESDM), dan memberikan legalitas untuk mengambil air (baik air permukaan maupun air tanah) dalam volume tertentu. Jika pabrik perlu membuat sumur bor baru, maka Surat Izin Pengeboran (SIP) harus diperoleh terlebih dahulu sebelum SIPA dapat diajukan. SIPA adalah dokumen prasyarat mutlak untuk pengurusan SNI.

Fase 3: Izin Produksi, Mutu, dan Edar (SNI, BPOM, Halal)

Ini adalah fase final yang memberikan lisensi untuk memproduksi dan menjual produk ke seluruh Indonesia.

- Sertifikasi SNI (Wajib): Sertifikat Produk Penggunaan Tanda (SPPT) SNI adalah gerbang utama menuju legalitas produksi AMDK. Untuk AMDK, penerapan SNI bersifat wajib. Prosesnya melibatkan audit menyeluruh terhadap fasilitas produksi, sistem manajemen mutu, dan pengujian sampel produk oleh Lembaga Sertifikasi Produk (LSPro) yang terakreditasi. Sertifikat SNI yang valid adalah prasyarat mutlak untuk mendaftarkan produk ke BPOM.

- Izin Edar BPOM (MD): Ini adalah izin puncak yang paling ditunggu, menandakan produk Anda legal untuk diedarkan secara nasional. Prosesnya terdiri dari dua tahap utama:

- Tahap A: Pemeriksaan Sarana Balai (PSB). Sebelum bisa mendaftar secara online, pabrik harus terlebih dahulu diinspeksi oleh Balai Besar/Balai POM (BBPOM/BPOM) setempat. Petugas akan melakukan audit lapangan untuk memeriksa kesesuaian bangunan, penerapan sanitasi dan higiene, pengendalian hama, alur produksi, dan kelengkapan dokumentasi sesuai prinsip Cara Produksi Pangan Olahan yang Baik (CPPOB). Hasil PSB dengan status “Memenuhi Syarat” adalah tiket untuk melanjutkan ke tahap berikutnya.

- Tahap B: Registrasi Online (e-Registration). Setelah lulus PSB dan mengantongi sertifikat SNI, perusahaan dapat mendaftarkan akun di portal e-reg.pom.go.id. Selanjutnya, dilakukan pendaftaran produk dengan mengunggah seluruh dokumen prasyarat, termasuk NIB, IUI, SIPA, sertifikat SNI, hasil uji laboratorium produk, desain label, dan lain-lain. Setelah verifikasi dan persetujuan, BPOM akan menerbitkan nomor Izin Edar dengan kode “MD” (untuk Makanan Dalam Negeri).

- Sertifikasi Halal: Proses ini dijalankan melalui Badan Penyelenggara Jaminan Produk Halal (BPJPH) Kementerian Agama. Prosesnya melibatkan audit oleh Lembaga Pemeriksa Halal (LPH) untuk memastikan semua bahan dan proses produksi sesuai syariat Islam, yang kemudian diikuti penetapan fatwa halal oleh Majelis Ulama Indonesia (MUI). Mengingat mayoritas populasi Indonesia, sertifikat ini sangat krusial untuk penerimaan pasar.

Untuk mempermudah navigasi, berikut adalah tabel rekapitulasi yang berfungsi sebagai checklist utama.

Tabel 1: Master Checklist Perizinan Pabrik AMDK

| Fase | Nama Izin/Sertifikat | Instansi Penerbit | Keterangan Kritis & Prasyarat |

| 1. Legalitas Dasar | Akta Pendirian PT/CV & SK Pengesahan | Notaris & Kemenkumham | Fondasi badan hukum, wajib ada sebelum semua izin lain. |

| Pendaftaran Merek (HAKI) | DJKI Kemenkumham | Wajib sebelum pengajuan SNI & BPOM. Melindungi brand. | |

| Nomor Induk Berusaha (NIB) | OSS (BKPM) | Identitas usaha tunggal. Prasyarat untuk IUI, Izin Lingkungan, dll. | |

| 2. Lokasi & SDA | Izin Tata Ruang (AP/RTRW) & IMB/PBG | Dinas Tata Ruang & DPMPTSP Daerah | Syarat untuk legalitas pembangunan fisik pabrik. |

| Izin Lingkungan (UKL-UPL/AMDAL) | Dinas Lingkungan Hidup Daerah | Wajib sebagai lampiran untuk izin lain seperti IUI dan SIPA. | |

| Izin Usaha Industri (IUI) | OSS (Kementerian Perindustrian) | Legalitas sebagai perusahaan manufaktur. | |

| Surat Izin Pengambilan Air (SIPA) | Dinas ESDM/SDA Provinsi | Legalitas pengambilan air baku. Prasyarat mutlak untuk SNI. | |

| 3. Produksi & Edar | Sertifikat Produk (SPPT) SNI | Lembaga Sertifikasi Produk (LSPro) | Standar mutu wajib. Prasyarat mutlak untuk Izin Edar BPOM. |

| Hasil Pemeriksaan Sarana Balai (PSB) | Balai Besar/Balai POM Provinsi | Audit lapangan pabrik. Hasil “Memenuhi Syarat” adalah prasyarat registrasi BPOM. | |

| Izin Edar BPOM (MD) | Badan POM Pusat (via e-reg) | Izin final untuk menjual produk secara nasional. | |

| Sertifikat Halal | BPJPH Kemenag & MUI | Jaminan kehalalan produk, sangat penting untuk pasar Indonesia. |

Standar Mutu Wajib: Membedah SNI 3553:2015 untuk Air Mineral

Setelah berhasil menavigasi labirin perizinan, fokus beralih dari kepatuhan hukum ke kepatuhan teknis. Di jantung industri AMDK, Standar Nasional Indonesia (SNI) berfungsi sebagai kitab suci teknis yang mendefinisikan secara pasti apa itu produk yang aman dan bermutu. Bagi produsen AMDK, pemenuhan SNI bukanlah sebuah pilihan, melainkan sebuah kewajiban yang ditegakkan secara hukum.

Peran dan Kewajiban SNI di Industri AMDK

Berdasarkan peraturan yang dikeluarkan oleh Kementerian Perindustrian, seperti Permenperin No. 26 Tahun 2019, penerapan SNI untuk produk Air Mineral, Air Demineral, Air Mineral Alami, dan Air Minum Embun bersifat wajib. Artinya, setiap produk AMDK yang beredar di pasar Indonesia harus diproduksi sesuai dengan standar ini dan wajib mencantumkan logo SNI pada kemasannya.

Standar yang berlaku saat ini untuk produk air mineral adalah SNI 3553:2015, yang merupakan revisi dari standar sebelumnya (SNI 01-3553-2006). Terdapat pula standar lain untuk jenis air yang berbeda, seperti SNI 6241:2015 untuk Air Demineral. Tujuan utama dari pemberlakuan wajib SNI ini adalah untuk melindungi kesehatan dan keselamatan konsumen serta menciptakan iklim perdagangan yang adil dan transparan.

Pemahaman mendalam terhadap parameter dalam SNI 3553:2015 bukan hanya penting untuk lulus sertifikasi, tetapi juga berfungsi sebagai cetak biru operasional. Standar ini secara langsung menentukan spesifikasi teknologi pengolahan air yang harus digunakan, infrastruktur laboratorium yang wajib dimiliki untuk kontrol kualitas, serta prosedur operasional standar (SOP) yang harus dijalankan setiap hari. Dengan demikian, SNI menjadi jembatan yang menghubungkan antara regulasi pemerintah dengan realitas teknis di lantai produksi.

Parameter Kunci Uji Mutu SNI 3553:2015

SNI 3553:2015 menetapkan serangkaian parameter uji yang harus dipenuhi oleh produk air mineral. Parameter ini dikelompokkan ke dalam tiga kategori utama: fisika, kimia, dan mikrobiologi. Setiap parameter memiliki ambang batas atau persyaratan spesifik yang harus dicapai. Kegagalan memenuhi salah satu parameter saja akan menyebabkan produk dinyatakan tidak layak dan tidak akan mendapatkan sertifikasi.

Berikut adalah rincian parameter-parameter uji mutu kunci dalam SNI 3553:2015 yang disajikan dalam bentuk tabel untuk kemudahan pemahaman.

Tabel 2: Parameter Uji Mutu Wajib SNI 3553:2015 untuk Air Mineral

| Kategori | Parameter | Satuan | Batas Maksimum / Syarat | Signifikansi & Implikasi Operasional |

| Fisika | Keadaan (Bau, Rasa, Warna) | – | Normal / Tidak Berbau, Tidak Berasa, Tidak Berwarna | Parameter organoleptik dasar. Penyimpangan mengindikasikan kontaminasi atau masalah pada proses filtrasi (misalnya, karbon aktif yang jenuh). |

| Kekeruhan (Turbidity) | NTU | maks. 1,5 | Mengukur kejernihan air. Kekeruhan tinggi menandakan partikel tersuspensi yang tidak tersaring dengan baik oleh sand filter atau micro filter. | |

| pH | – | 6,0 – 8,5 | Mengukur tingkat keasaman/kebasaan. pH di luar rentang ini dapat mempengaruhi rasa dan stabilitas air. Memerlukan pemantauan rutin di laboratorium. | |

| Zat Padat Terlarut (TDS) | mg/L | maks. 500 | Mengukur total mineral dan garam terlarut. Menjadi pembeda utama dengan air demineral. Kualitas sumber air sangat mempengaruhi nilai TDS. | |

| Kimia | Nitrat (NO3) | mg/L | maks. 45 | Indikator pencemaran dari aktivitas pertanian atau limbah domestik. |

| Nitrit (NO2) | mg/L | maks. 3 | Indikator pencemaran yang lebih baru dan berpotensi toksik. | |

| Sianida (CN) | mg/L | maks. 0,07 | Kontaminan industri yang sangat beracun. | |

| Fluorida (F) | mg/L | maks. 1,5 | Dalam jumlah kecil bermanfaat, namun berlebih dapat menyebabkan fluorosis. | |

| Klorida (Cl) | mg/L | maks. 250 | Mempengaruhi rasa air menjadi asin jika berlebih. | |

| Sulfat (SO4) | mg/L | maks. 250 | Mempengaruhi rasa dan dapat memiliki efek laksatif jika berlebih. | |

| Kimia (Logam Berat) | Timbal (Pb) | mg/L | maks. 0,005 | Logam berat toksik yang bersifat akumulatif dalam tubuh. |

| Tembaga (Cu) | mg/L | maks. 1 | Dapat berasal dari korosi pipa. | |

| Kadmium (Cd) | mg/L | maks. 0,003 | Logam berat sangat toksik, karsinogenik. | |

| Kromium (Cr) | mg/L | maks. 0,05 | Kontaminan industri, toksisitasnya bergantung pada bentuk valensinya. | |

| Arsen (As) | mg/L | maks. 0,01 | Elemen toksik dan karsinogenik yang sering ditemukan secara alami di air tanah. | |

| Raksa/Merkuri (Hg) | mg/L | maks. 0,001 | Logam berat sangat toksik yang merusak sistem saraf. | |

| Selenium (Se) | mg/L | maks. 0,01 | Esensial dalam jumlah renik, tetapi toksik dalam konsentrasi tinggi. | |

| Mikrobiologi | Angka Lempeng Total (ALT) 24 jam pada 35°C | koloni/mL | maks. 1,0×102 | Indikator jumlah bakteri aerobik secara umum. Nilai tinggi menunjukkan efektivitas desinfeksi yang rendah. |

| Coliform | koloni/250 mL | Tidak Terdeteksi | Indikator utama kontaminasi feses atau sanitasi yang buruk. Persyaratan “Tidak Terdeteksi” dalam 250 mL sangat ketat dan menuntut proses desinfeksi yang sempurna. | |

| Pseudomonas aeruginosa | koloni/250 mL | Tidak Terdeteksi | Bakteri patogen oportunistik yang dapat tumbuh di lingkungan air dan resisten terhadap beberapa desinfektan. Kehadirannya menunjukkan masalah pada sistem desinfeksi atau rekontaminasi pasca-pengolahan. |

Catatan: Tabel ini menyajikan parameter-parameter kunci dan tidak mencakup seluruh daftar uji dalam SNI 3553:2015. Referensi lengkap harus selalu mengacu pada dokumen standar resmi dari Badan Standardisasi Nasional (BSN).

Pemenuhan terhadap parameter-parameter di atas, terutama batas “Tidak Terdeteksi” untuk Coliform dan P. aeruginosa, secara langsung mengharuskan pabrik untuk mengimplementasikan sistem desinfeksi ganda yang kuat, seperti kombinasi ozonisasi dan penyinaran UV. Sementara itu, untuk menjamin batas logam berat terpenuhi, kualitas sumber air menjadi sangat krusial, dan pada beberapa kasus, teknologi pemurnian lanjutan seperti Reverse Osmosis (RO) mungkin diperlukan. Pada akhirnya, untuk membuktikan kepatuhan secara berkelanjutan, investasi pada laboratorium internal yang memadai menjadi sebuah keniscayaan, bukan lagi pilihan.

Jantung Operasi: Skema Proses Produksi dan Desain Layout Pabrik

Setelah memahami kerangka hukum dan standar teknis, langkah selanjutnya adalah menerjemahkan semua aturan tersebut ke dalam sebuah realitas operasional. Bagian ini akan memvisualisasikan jantung dari pabrik AMDK: alur proses produksi yang sistematis dan desain tata letak (layout) pabrik yang efisien dan higienis. Keduanya merupakan manifestasi fisik dari kepatuhan terhadap SNI dan Cara Produksi Pangan Olahan yang Baik (CPPOB) yang diaudit oleh BPOM.

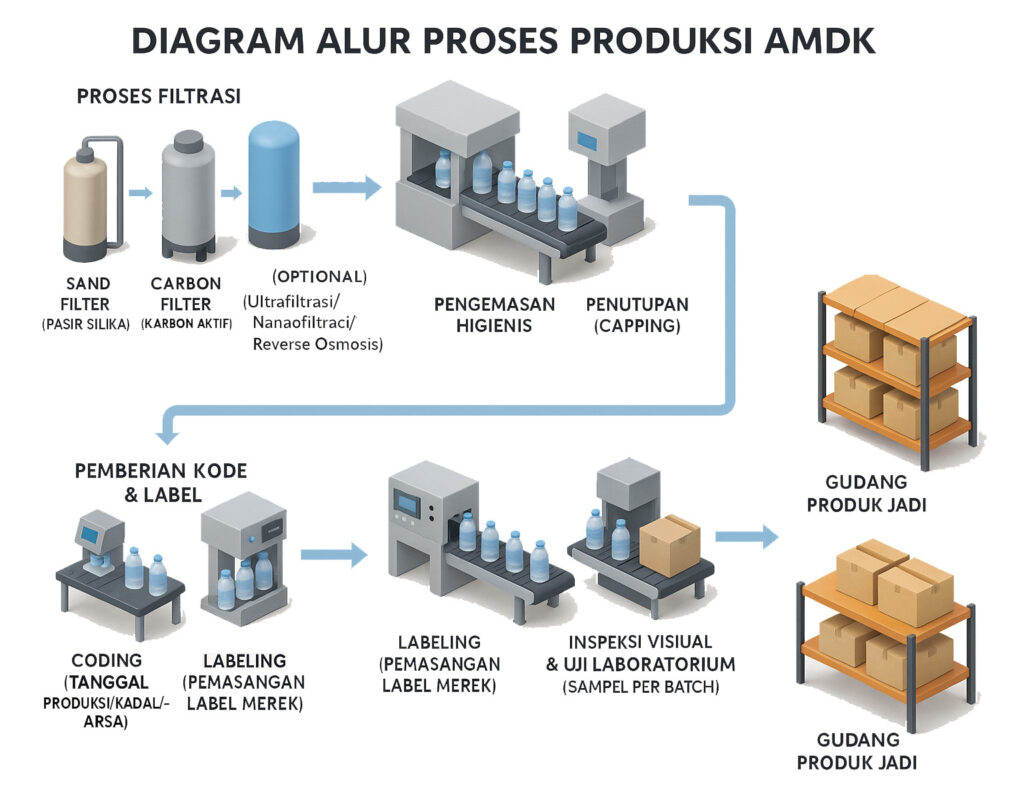

Alur Proses Produksi AMDK: Dari Sumber hingga Produk Jadi

Proses produksi AMDK adalah serangkaian tahapan yang terkontrol ketat, dirancang untuk mengubah air baku dari sumber alam menjadi produk air minum yang aman, murni, dan stabil hingga sampai ke tangan konsumen. Setiap langkah merupakan titik kontrol kualitas yang penting. Berikut adalah alur proses produksi yang umum diterapkan di pabrik AMDK modern, yang dapat divisualisasikan dalam diagram alir di bawah ini.

Diagram Alir Proses Produksi AMDK

1. Proses Filtrasi dan Pemurnian : Proses ini bertujuan untuk menghilangkan berbagai partikel dan kontaminan untuk menghasilkan air yang murni dan jernih.

→ Sand Filter (Pasir Silika): Menyaring partikel kasar seperti pasir, lumpur, dan sedimen.

→ Carbon Filter (Karbon Aktif): Menyerap bau, rasa tidak sedap, sisa klorin, dan senyawa organik.

→ Micron Filter (Filter Kartrid): Menyaring partikel yang lebih halus hingga ukuran mikron.

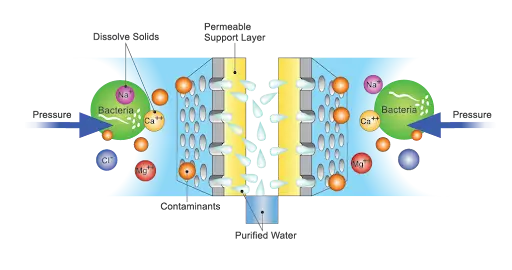

→ Ultrafiltrasi/Nanofiltrasi/Reverse Osmosis (Opsional): Merupakan tahap pemurnian lanjutan untuk menghilangkan hampir semua mineral terlarut dan kontaminan lainnya, sering digunakan untuk air demineral.

→ Ozonisasi (Injeksi Ozon) & Desinfeksi UV: Tahap sterilisasi kritis untuk membunuh mikroorganisme berbahaya seperti bakteri dan virus menggunakan gas ozon dan/atau sinar ultraviolet.

Informasi lebih lengkap dapat dilihat di : Produk

2. Pengemasan Higienis : Dilakukan di dalam ruangan steril untuk mencegah kontaminasi ulang.

→ Pengisian (Filling): Air yang telah steril diisikan ke dalam kemasan (gelas, botol, atau galon) menggunakan mesin otomatis.

→ Penutupan (Capping): Kemasan yang telah terisi langsung ditutup rapat secara otomatis untuk menjaga kesterilan produk.

Informasi lebih lengkap dapat dilihat di : Mesin Pengemas

3. Pemberian Kode & Label

Tahap ini penting untuk identifikasi produk dan informasi bagi konsumen.

→ Coding (Tanggal Produksi/Kadaluarsa): Mencetak tanggal kadaluarsa dan kode produksi pada setiap kemasan untuk kebutuhan penelusuran produk (traceability).

→ Labeling (Pemasangan Label Merek): Memasang label merek yang berisi informasi produk sesuai regulasi.

→ Pengepakan (Packing ke dalam Kardus): Mengemas produk akhir ke dalam kardus atau karton untuk persiapan distribusi.

→ Inspeksi Visual & Uji Laboratorium (Sampel per Batch): Melakukan kontrol kualitas akhir, termasuk pengecekan visual dan pengujian sampel di laboratorium untuk memastikan produk memenuhi standar.

4. Gudang Produk Jadi : Produk yang telah lolos inspeksi disimpan di gudang yang bersih dan kering sebelum didistribusikan.

→ Gudang dengan kondisi kering tumpukan produk yang disimpan ditaruh diatas palet dari bahan plastik (non kayu)Penjelasan Rinci Setiap Tahapan:

- Pengambilan dan Penampungan Air Baku: Proses dimulai dengan memompa air dari sumber yang telah diverifikasi (misal: sumur bor atau mata air) ke dalam tangki penampungan awal (tangki air baku). Tangki ini biasanya terbuat dari bahan food-grade seperti stainless steel untuk mencegah kontaminasi.

- Filtrasi Multi-Tahap: Air baku kemudian dialirkan melalui serangkaian filter untuk menghilangkan pengotor secara bertahap.

- Filter Pasir (Sand Filter): Tahap pertama ini berfungsi untuk menyaring partikel-partikel kasar yang kasat mata seperti pasir, lumpur, dan sedimen lainnya.

- Filter Karbon Aktif (Carbon Filter): Karbon aktif memiliki daya serap (adsorpsi) yang tinggi, efektif untuk menghilangkan sisa klorin, senyawa organik, serta memperbaiki bau, rasa, dan warna air yang tidak diinginkan.

- Filter Mikro (Micron/Cartridge Filter): Ini adalah tahap penyaringan yang lebih halus, menggunakan filter kartrid dengan pori-pori berukuran mikron (misalnya 10, 5, hingga 1 mikron) untuk menangkap partikel-partikel yang lebih kecil yang lolos dari tahap sebelumnya.

- Pemurnian Lanjutan (Jika Diperlukan): Untuk produksi air demineral atau jika air baku memiliki kandungan mineral (TDS) yang sangat tinggi, proses Reverse Osmosis (RO) diaplikasikan. Dengan menggunakan tekanan tinggi, air dipaksa melewati membran semi-permeabel yang sangat rapat, yang secara efektif menghilangkan hampir semua mineral terlarut, garam, dan kontaminan lainnya.

- Desinfeksi Ganda: Ini adalah titik kontrol kritis (Critical Control Point) untuk menjamin keamanan mikrobiologis produk sesuai SNI.

- Ozonisasi: Gas ozon (O3), sebuah oksidator yang sangat kuat, diinjeksikan ke dalam air di dalam tangki produk. Ozon efektif membunuh bakteri, virus, dan spora. Kelebihan ozon yang terlarut juga berfungsi sebagai residu desinfektan yang menjaga kesterilan air di dalam kemasan yang sudah tertutup rapat.

- Sinar Ultraviolet (UV): Tepat sebelum air diisikan ke dalam kemasan, air dilewatkan melalui tabung sterilisasi UV. Sinar UV dengan panjang gelombang tertentu akan merusak DNA mikroorganisme, membuatnya tidak dapat bereproduksi dan menjadi tidak berbahaya. Ini adalah garda pertahanan terakhir terhadap kontaminasi mikrobiologis.

- Pengemasan Higienis: Seluruh proses pengemasan dilakukan di dalam ruangan tertutup yang higienis dan terkontrol untuk mencegah rekontaminasi.

- Sterilisasi Kemasan: Kemasan (botol, galon, gelas) dibersihkan dan disterilkan terlebih dahulu. Untuk galon yang dapat digunakan ulang, proses pencucian dan sterilisasi dilakukan dengan mesin khusus.

- Pengisian dan Penutupan (Filling & Capping): Proses ini dilakukan secara otomatis oleh mesin untuk meminimalkan kontak dengan manusia.

- Pemberian Kode (Coding): Mesin ink-jet atau laser akan mencetak informasi penting seperti tanggal produksi, tanggal kadaluarsa, dan kode batch pada setiap kemasan. Kode ini vital untuk penelusuran produk (traceability) jika terjadi masalah kualitas.

- Pengemasan Akhir dan Kontrol Kualitas: Setelah ditutup, produk diberi label merek, kemudian dikemas ke dalam karton (untuk botol atau gelas). Sampel dari setiap batch produksi diambil secara acak untuk diuji di laboratorium internal, memastikan semua parameter SNI terpenuhi. Inspeksi visual juga dilakukan untuk memeriksa cacat kemasan, volume, dan kejernihan.

- Penyimpanan dan Distribusi: Produk jadi yang telah lolos semua tahap kontrol kualitas kemudian disimpan di gudang yang bersih, kering, dan terhindar dari sinar matahari langsung sebelum didistribusikan ke pasar.

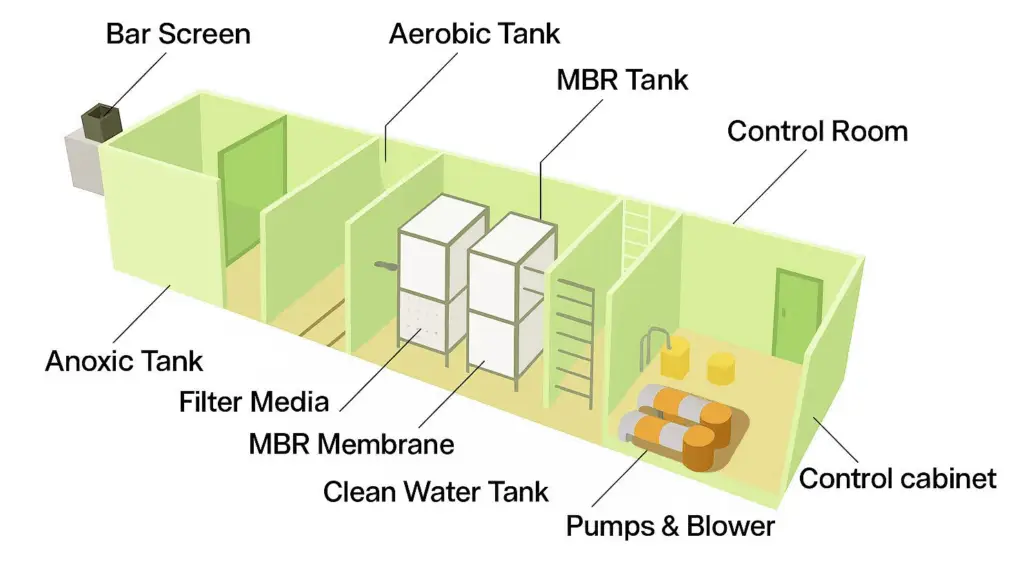

Desain Layout Pabrik Sesuai Standar SNI & BPOM

Tata letak pabrik AMDK tidak dirancang secara acak. Desainnya harus mengikuti alur proses produksi yang logis untuk mencegah kontaminasi silang (cross-contamination) antara bahan baku, produk setengah jadi, dan produk jadi. Ini adalah salah satu aspek utama yang dievaluasi secara ketat selama audit PSB oleh BPOM.

Zona-zona Esensial dalam Layout Pabrik AMDK: Sebuah pabrik AMDK yang memenuhi standar setidaknya harus memiliki zona-zona berikut yang terpisah dan terdefinisi dengan jelas:

- Gudang Bahan Baku: Area penyimpanan khusus untuk material kemasan seperti preform botol, galon kosong, tutup, label, sedotan, dan kardus. Harus terpisah dari area produksi dan produk jadi untuk mencegah debu dan kotoran masuk ke alur proses.

- Ruang Produksi (Pengolahan & Pengisian): Ini adalah area inti yang paling higienis. Di dalamnya terdapat unit-unit mesin pengolahan air (filtrasi, RO) dan mesin pengisian (filler). Lantai di area ini idealnya dilapisi epoxy yang mudah dibersihkan dan tidak memiliki nat. Dinding dan partisi seringkali menggunakan kaca untuk memudahkan pengawasan tanpa harus memasuki area steril.

- Ruang Laboratorium: Untuk memenuhi persyaratan SNI dan BPOM, pabrik wajib memiliki laboratorium internal. Idealnya, terdapat pemisahan ruangan untuk Laboratorium Fisika-Kimia (untuk menguji pH, TDS, dll.) dan Laboratorium Mikrobiologi (untuk menguji ALT, Coliform). Pemisahan ini sangat penting untuk mencegah kontaminasi silang pada sampel uji.

- Ruang Sterilisasi Kemasan: Khusus untuk pabrik yang memproduksi kemasan galon pakai ulang, diperlukan ruangan terpisah untuk mesin pencuci dan sterilisasi galon.

- Gudang Produk Jadi: Area penyimpanan untuk produk yang sudah siap edar. Harus terpisah dari gudang bahan baku, bersih, kering, dan memiliki sirkulasi udara yang baik.

- Area Pendukung: Meliputi kantor administrasi, ruang ganti dan loker karyawan, toilet, serta area untuk utilitas seperti genset dan kompresor udara. Area ini harus terpisah dari zona produksi bersih.

Merancang Proposal Usaha dan Proyeksi Finansial Pabrik AMDK

Setelah memahami aspek legal dan teknis, langkah selanjutnya adalah menerjemahkan seluruh rencana ke dalam sebuah proposal usaha yang solid dan proyeksi finansial yang dapat dipertanggungjawabkan. Dokumen ini tidak hanya berfungsi sebagai panduan internal, tetapi juga merupakan alat vital untuk meyakinkan investor, mengajukan pinjaman bank, dan mengukur kinerja bisnis di masa depan. Bagian ini akan menguraikan komponen kunci proposal dan memberikan estimasi biaya yang realistis.

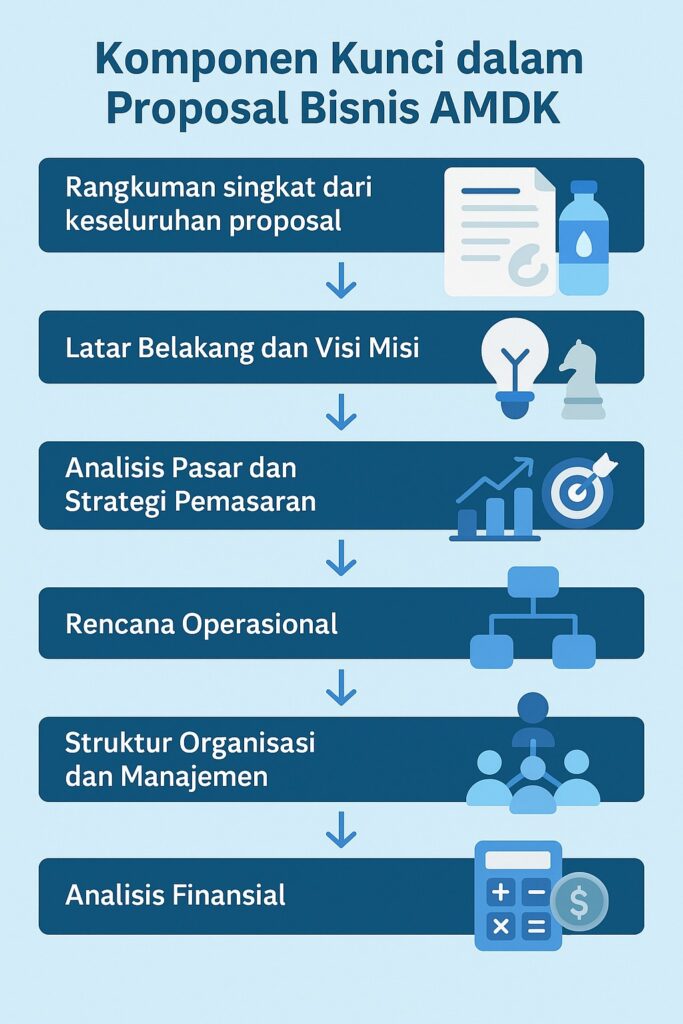

Komponen Kunci dalam Proposal Bisnis AMDK

Proposal bisnis yang komprehensif harus mampu menceritakan keseluruhan rencana secara terstruktur dan meyakinkan. Ini adalah kombinasi antara visi strategis dan justifikasi finansial yang kuat. Struktur proposal yang ideal mencakup:

- Ringkasan Eksekutif: Rangkuman singkat dari keseluruhan proposal, menyoroti peluang bisnis, kebutuhan investasi, dan proyeksi keuntungan.

- Latar Belakang dan Visi Misi: Menjelaskan alasan pendirian pabrik, peluang pasar yang dilihat, dan tujuan jangka panjang perusahaan.

- Analisis Pasar dan Strategi Pemasaran: Merinci hasil studi kelayakan, termasuk identifikasi target pasar (misalnya, rumah tangga, perkantoran, Horeca), analisis kompetitor, dan strategi branding. Juga mencakup rencana jalur distribusi, apakah melalui agen, distributor, atau penjualan langsung.

- Rencana Operasional: Mendeskripsikan secara detail alur proses produksi dan desain layout pabrik seperti yang telah dibahas pada Bagian 4. Ini menunjukkan kesiapan teknis perusahaan.

- Struktur Organisasi dan Manajemen: Menjelaskan struktur tim, peran dan tanggung jawab, serta kualifikasi personel kunci.

- Analisis Finansial: Bagian paling krusial yang berisi rincian investasi, biaya produksi, proyeksi laba rugi, serta analisis kelayakan seperti Break-Even Point (BEP) dan Return on Investment (ROI).

Estimasi Modal Investasi Awal (CAPEX) dan Biaya Operasional (OPEX)

Menghitung kebutuhan modal adalah langkah fundamental. Biaya dapat bervariasi secara signifikan tergantung pada skala produksi, lokasi pabrik, kualitas mesin yang dipilih, dan jenis kemasan yang akan diproduksi. Berikut adalah tabel estimasi yang memecah biaya menjadi komponen-komponen yang lebih mudah dikelola, berdasarkan data yang tersedia.

Tabel 3: Rincian Estimasi Modal Investasi Awal (Capital Expenditure – CAPEX)

| Kategori | Item Spesifik | Estimasi Biaya (Rp) | Keterangan |

| Lahan & Bangunan | Pembelian Lahan & Konstruksi Pabrik | 400.000.000-1.500.000.000 | Sangat bervariasi tergantung lokasi. Angka ini sebagai contoh. |

| Mesin & Peralatan Produksi | Mesin Pengolahan Air (Filtrasi, RO, Ozon, UV) & Lini Pengisian (Filling Line) | 500.000.000-1.500.000.000 | Untuk kapasitas menengah. Harga sangat bergantung pada merek dan teknologi. |

| Perizinan & Legalitas | Pengurusan semua izin (PT, NIB, HAKI, IMB, SIPA, SNI, BPOM, Halal) | 50.000.000-68.000.000 | Biaya jasa konsultan dan administrasi. Bisa berbeda antar daerah. |

| Peralatan Laboratorium | Spektrofotometer, Inkubator, pH meter, TDS meter, Autoklaf, dll. | 38.500.000-72.000.000 | Wajib untuk kontrol kualitas internal sesuai standar SNI & BPOM. |

| Infrastruktur Pendukung | Instalasi Listrik & Gardu (jika perlu), Partisi Ruangan Kaca, Tangki Penampungan, AC, Furniture Kantor | 128.000.000-200.000.000 | Meliputi instalasi PLN, sekat ruang produksi, tangki stainless, AC, meja, kursi. |

| Kendaraan Operasional | Truk/Pickup untuk Distribusi | 85.350.000-250.000.000 | Minimal 1 unit untuk pengiriman awal. |

| Lain-lain | Sparepart Awal, Perlengkapan Gudang (Palet, Forklift) | 37.600.000-100.000.000 | Cadangan komponen kritis dan peralatan untuk penanganan material. |

| Total Estimasi Investasi Awal | Rp 1.107.450.000 – 3.690.000.000 | Angka ini adalah estimasi kasar untuk pabrik skala kecil-menengah. Belum termasuk modal kerja awal. |

Tabel 4: Rincian Estimasi Biaya Produksi Bulanan (Operational Expenditure – OPEX)

| Kategori Biaya | Item Spesifik | Estimasi Biaya (Rp) | Keterangan |

| Biaya Variabel | Bahan Baku Kemasan (Gelas, Botol, Galon, Tutup, Label, Kardus) | Tergantung Volume Produksi | Contoh harga per pcs: Gelas Rp 90, Kardus Gelas Rp 2.800, Botol 600ml Rp 550. |

| Listrik & Air | Tergantung Pemakaian | Biaya overhead pabrik yang signifikan, terutama jika menggunakan mesin RO. | |

| Upah Tenaga Kerja Langsung (Operator Produksi) | Tergantung Jumlah & UMR | Gaji untuk pekerja di lini produksi. | |

| Biaya Tetap | Gaji Staf (Manajer, Admin, QC, Pemasaran, Sopir) | 20.000.000 – 40.000.000 | Gaji bulanan untuk karyawan non-produksi. |

| Biaya Pemasaran & Promosi | Sesuai Anggaran | Alokasi untuk iklan, promosi ke agen, dll. | |

| Biaya Transportasi & Distribusi (BBM, Tol) | 5.000.000 – 10.000.000 | Biaya operasional kendaraan. | |

| Biaya Pemeliharaan Mesin & Bangunan | Sesuai Rencana | Alokasi dana untuk perawatan rutin dan perbaikan. | |

| Biaya Penyusutan Aset | Dihitung per tahun | Alokasi akuntansi untuk penurunan nilai aset (mesin, bangunan). |

Analisis Kelayakan Finansial: Simulasi BEP dan ROI

Setelah estimasi biaya dibuat, analisis kelayakan finansial menjadi langkah berikutnya untuk mengukur potensi profitabilitas. Dua metrik yang paling umum digunakan adalah Break-Even Point (BEP) dan Return on Investment (ROI). Perhitungan ini sangat sensitif terhadap asumsi yang digunakan, terutama asumsi tingkat penjualan atau utilisasi kapasitas produksi.

Contoh Simulasi :

- Asumsi Total Investasi (CAPEX): Rp 1.028.500.000

- Asumsi Total Biaya Produksi Tahunan (OPEX): Rp 1.991.038.200

- Asumsi Penjualan Tahunan (pada 60% kapasitas): Rp 2.880.000.000

- Laba Bersih Tahunan (Penjualan – Biaya Produksi): Rp 888.961.800

- Laba Bersih Bulanan: Rp 74.080.150

1. Perhitungan Break-Even Point (BEP) BEP menunjukkan titik di mana total pendapatan sama dengan total biaya, atau berapa lama waktu yang dibutuhkan agar investasi kembali.

- Formula: BEP(Bulan)=Laba Bersih Bulanan/Total Investasi

- Perhitungan: BEP=Rp74.080.150 / Rp1.028.500.000≈13,88 bulan

- Kesimpulan: Dengan asumsi penjualan hanya mencapai 60% dari total kapasitas produksi, modal investasi diperkirakan akan kembali dalam waktu kurang dari 14 bulan. Ini menunjukkan bahwa bahkan dengan utilisasi yang tidak maksimal, bisnis ini memiliki potensi pengembalian modal yang relatif cepat.

2. Perhitungan Return on Investment (ROI) ROI mengukur efisiensi dan profitabilitas investasi.

- Formula: ROI(%)=Total Biaya Produksi Tahunan/Laba Bersih Tahunan×100%

- Perhitungan: ROI=Rp1.991.038.200/Rp888.961.800×100%≈44,6%

- Kesimpulan: ROI sebesar 44,6% per tahun adalah angka yang sangat menarik jika dibandingkan dengan instrumen investasi lain seperti deposito bank (misalnya, 5-7% per tahun). Angka ini mengindikasikan bahwa bisnis AMDK, jika dikelola dengan baik, sangat menjanjikan dari sisi profitabilitas.

Penting untuk dicatat bahwa kekuatan model finansial ini sangat bergantung pada realisme asumsi penjualan dan kemampuan perusahaan untuk mengelola biaya input, terutama harga bahan baku kemasan yang fluktuatif. Oleh karena itu, proposal usaha harus didukung oleh strategi pemasaran dan manajemen rantai pasok yang sama kuatnya dengan rencana operasional.

Instlasi pabri AMK – Desalite

Kesimpulan

Mendirikan pabrik Air Minum Dalam Kemasan (AMDK) di Indonesia adalah sebuah perjalanan bisnis yang menjanjikan namun sarat dengan tantangan yang kompleks. Keberhasilan dalam usaha ini tidak ditentukan oleh satu faktor tunggal, melainkan oleh kemampuan untuk mengeksekusi serangkaian tahapan kritis secara sistematis dan terintegrasi. Analisis mendalam ini telah memetakan jalur yang harus ditempuh oleh setiap calon pengusaha, mengubah labirin regulasi dan teknis menjadi sebuah peta jalan yang dapat dinavigasi.

Perjalanan ini dimulai dari fondasi yang paling esensial: perencanaan yang cermat melalui studi kelayakan yang komprehensif dan pemilihan sumber air baku yang berkualitas tinggi. Keputusan di tahap awal ini terbukti memiliki dampak kausal langsung terhadap struktur biaya dan kualitas produk di masa depan.

Selanjutnya, pengusaha dihadapkan pada tantangan terbesar, yaitu menavigasi kerangka perizinan yang berurutan dan saling bergantung. Pemahaman bahwa industri AMDK (KBLI 11051) berstatus “Risiko Tinggi” adalah kunci. Ini menggarisbawahi bahwa Izin Edar BPOM bukanlah titik awal, melainkan puncak pencapaian setelah serangkaian izin prasyarat—mulai dari legalitas badan usaha, pendaftaran merek, izin lingkungan, SIPA, hingga sertifikasi SNI—berhasil diamankan. Mengabaikan urutan kritis ini adalah resep pasti untuk penundaan dan kegagalan.

Kepatuhan kemudian beralih dari ranah hukum ke ranah teknis dengan pemenuhan standar mutu SNI 3553:2015. Standar ini bukan sekadar sertifikat, melainkan sebuah cetak biru operasional yang mendikte teknologi pengolahan yang harus diadopsi, infrastruktur laboratorium yang wajib dibangun, dan prosedur kontrol kualitas yang harus dijalankan tanpa kompromi.

Semua persyaratan ini kemudian diwujudkan dalam pembangunan operasi fisik yang efisien dan higienis. Alur proses produksi yang logis dan desain tata letak pabrik yang dirancang untuk mencegah kontaminasi silang adalah manifestasi nyata dari kepatuhan terhadap prinsip CPPOB yang diaudit ketat oleh BPOM.

Terakhir, seluruh rencana teknis dan operasional harus diterjemahkan ke dalam proposal usaha dan proyeksi finansial yang solid. Analisis menunjukkan bahwa meskipun memerlukan investasi awal yang signifikan, bisnis AMDK memiliki potensi pengembalian modal (ROI) yang sangat menarik, dengan catatan bahwa model finansial tersebut didukung oleh asumsi penjualan yang realistis dan strategi manajemen biaya yang efektif.

Pada akhirnya, jalan untuk mendirikan pabrik AMDK memang menantang dan menuntut ketelitian di setiap langkah. Namun, dengan panduan yang tepat, pemahaman yang mendalam terhadap setiap persyaratan, dan eksekusi yang disiplin, peluang untuk membangun sebuah bisnis yang tidak hanya menguntungkan secara finansial tetapi juga memberikan produk yang aman dan bermanfaat bagi masyarakat luas, sangat terbuka lebar.